Tekst af

KION SCHMELTZER

Kion har mere end 25 års undervisningserfaring med Lean Six Sigma, og han har selv opnået det højeste Six Sigma certificeringsniveau.

KUNNE DU LIDE DENNE HISTORIE? DEL DEN MED ANDRE.

4. Maj, 2023

FMEA – Failure Mode & Effects analysis Risikoanalysen til alle proces- og designejeres værktøjskuffe

FMEA

FMEA værktøjet, som er udviklet af det amerikanske militær, blev for første gang præsenteret i 1949. Det var en af de første mere strukturerede og systematiske teknikker til risikoanalyse.

I løbet af 1960´erne videreudviklede militærets ingeniører på værktøjet, der skulle bruges til at analysere problemer, som potentielt kunne opstå i militære processer og systemer. Værktøjet blev eksempelvis brugt i forbindelse med Apollo-projektet (NASA er også en del af amerikanske militær), og opsendelsen af en raket til månen forklarer i virkeligheden ret godt, hvordan og hvorfor en FMEA er relevant for at sikre stabilitet og kontrol.

Forestil jer, at I skal sende en raket til månen, og hvor stor risikoen er for, at det kan gå galt. Hvis alle fejlmuligheder skal fjernes inden - hvornår tør I så sende raketten afsted? Her viste værktøjet sig som et kritisk element. Med FMEA kigges der ikke blot på, hvor alvorlig risikoen er, men også hvor ofte den forventes at opstå og vores evne til at opdage risikoen før, den får katastrofale konsekvenser.

Værktøjet fangede den amerikanske bilindustris opmærksomhed, hvilket medførte, at Automotive Industry Action Group (AIAG) implementerede værktøjet bredt i den amerikanske bilindustri. AIAG udviklede efterfølgende det, som blev til den mest brugte ”brugermanual” i USA, og som i dag kendes som: “Potential Failure Mode and Effects Analysis, 4th Edition”. På samme tid i Europa udviklede det tyske Verband der Automobilindustrie (VDA) deres “VDA Volume 4 Manual”. Der var pludseligt to stærke interesseorganisationer, som hverisær havde deres egen manual. Den 3. juni 2019 kom disse to interesseorganisationer til enighed om én fælles manual eller håndbog, som fik titlen FMEA.

FMEA er et værktøj, som bruges til at identificere mulige defekter i designs, produkter, processer eller services (=>Failure Mode), samt til at estimere den potentielle konsekvens heraf (=>Effect Analysis). Med andre ord hjælper FMEA'en os med at finde kritiske design features, procestrin m.m. og med at finde ud af, hvordan vi skal addressere disse.

I Six Sigma universet

Fokuserer vi typisk på henholdsvis "Procces FMEA" (P-FMEA), der indgår som del af Six Sigma Yellow Belt træningen og "Design FMEA" (D-FMEA), der ligger udenfor den almindelige træning og fokuserer på Six Sigma Design. Grundstrukturen i disse to tilgange er meget ens, men hvor P-FMEA fokuserer på de kritiske procestrin i en proces, fokuserer D-FMEA i stedet på de kritiske design features, der skal kontrolleres i produktdesignet. Mulighederne inden for brugen af FMEA synes uendelige, og grundstrukturen genbruges i flere forskellige slags FMEA'er med forskelligt fokus. Se nedenstående eksempler:

- Process FMEA'er

- System FMEA'er

- Design FMEA'er

- Service FMEA'er

- Software FMEA'er

- Machine FMEA'er

Det ses også, at FMEA udvides til FMECA (Failure Mode Effect and Critical Analysis), der analyserer, hvor kritisk "Failure Mode" er for produktet, processen eller servicen.

I denne artikel fokuser vi på P-FMEA og grundstrukturen bag FMEA. P-FMEA'en er et levende dokument, som zoomer ind på de kritiske procestrin for at identificere kritiske risici, samt kvantificere dem. En P-FMEA bruges typisk i følgende situationer:

- I forbindelse med udarbejdelse af kontrolplaner for nye eller modificerede processer.

- Når en ny proces, metode, krav eller teknologi skal introduceres.

- I arbejdet med procesoptimeringer.

- I forbindelse med udviklingen af kontrolmålinger/punkter.

- Ved overflytning af eksisterende processer til en ny fabrik, afdeling eller land.

Det er vigtigt at bruge den nødvendige tid på at identificere hvilke processer, der har brug for en P-FMEA. Det er spild af tid, hvis der bruges tid på at lave P-FMEA'er på ikke-kritiske processer.

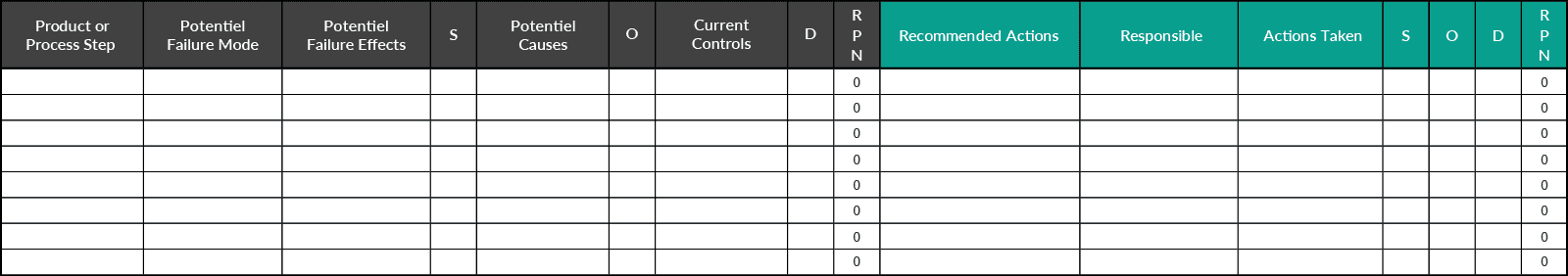

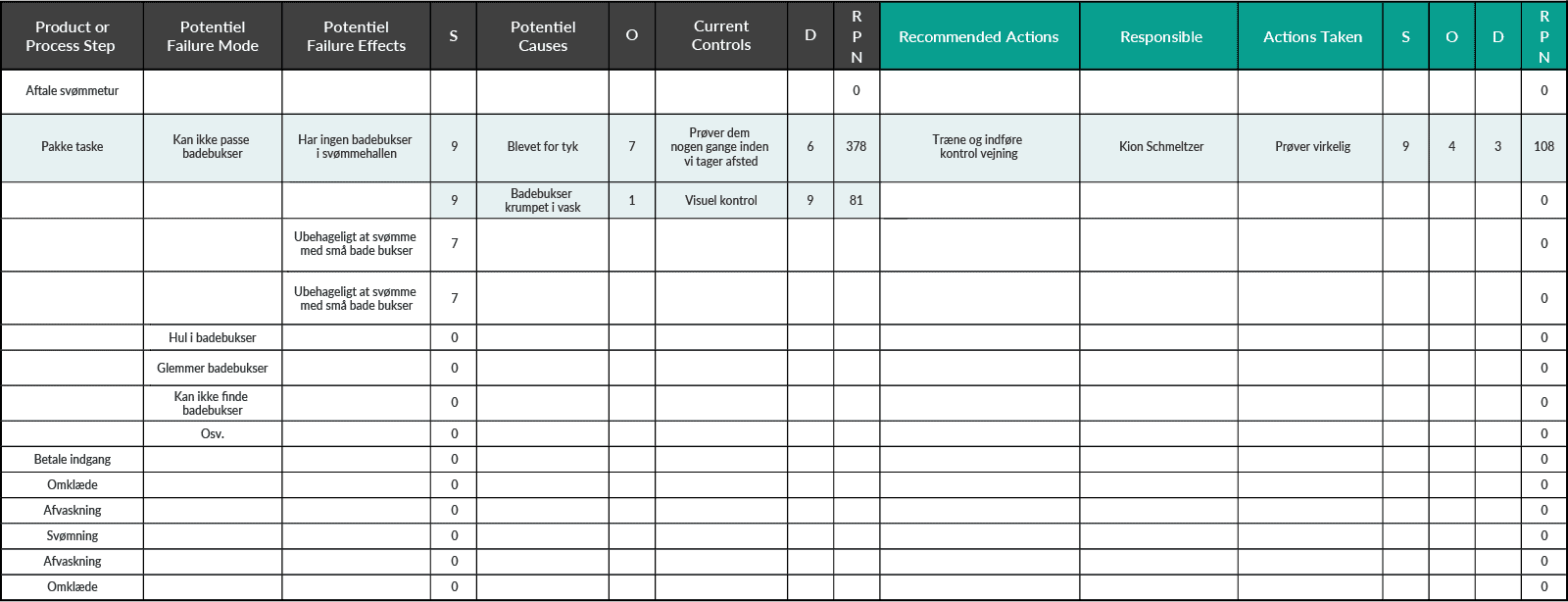

Hvordan forstås en P-FMEA

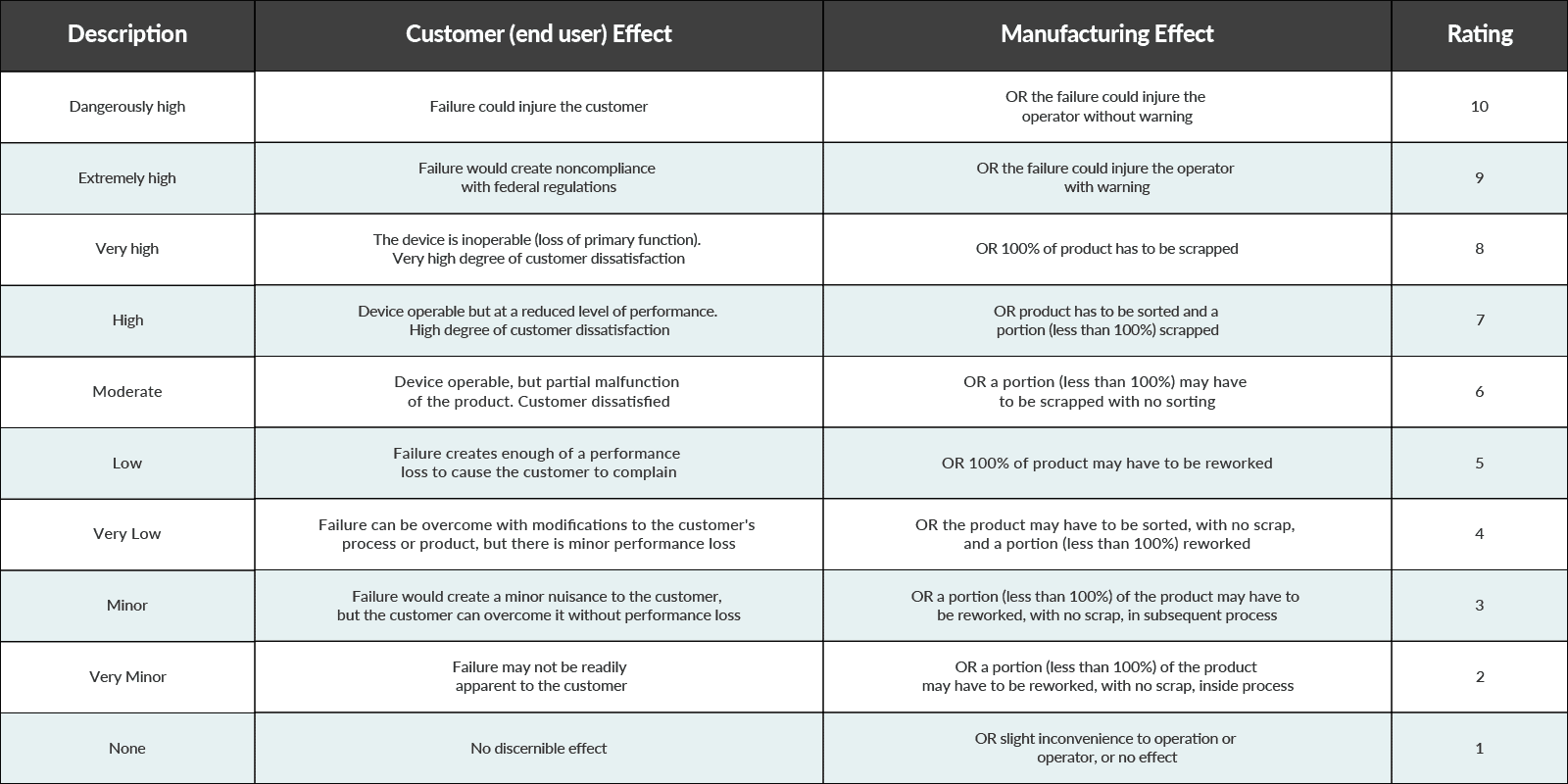

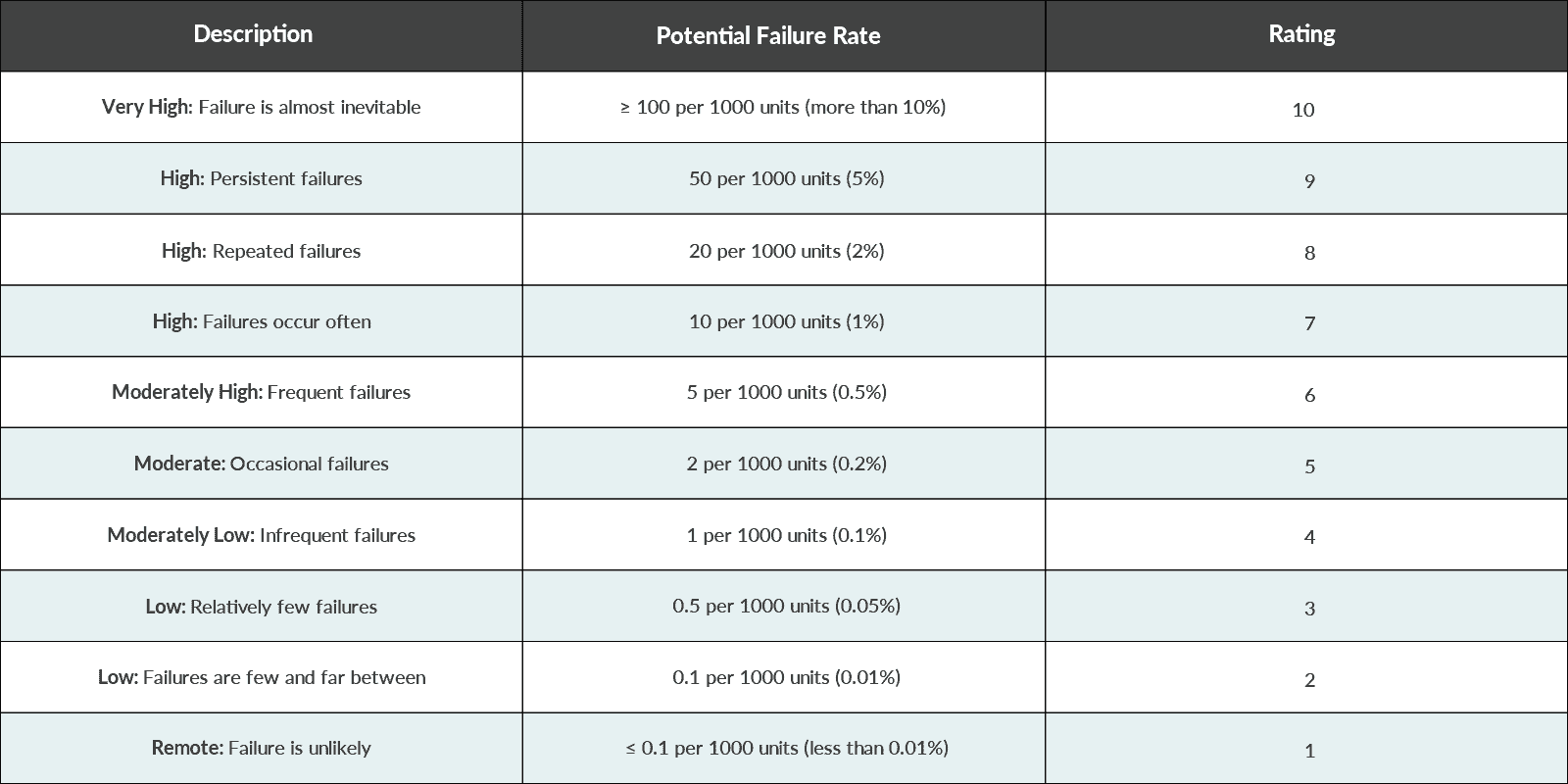

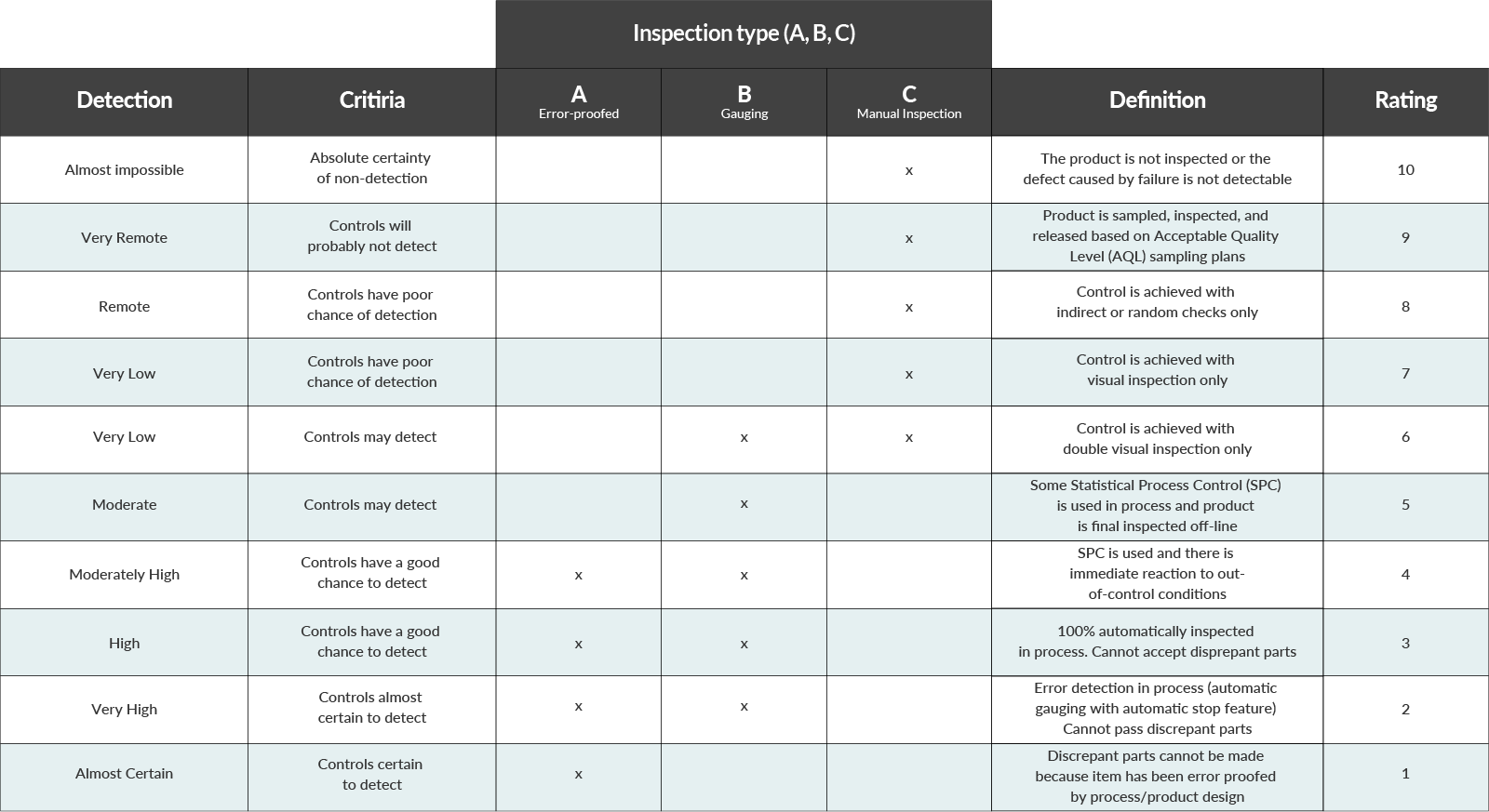

En P-FMEA evaluerer de kritiske trin og deres effekt, så vi efterfølgende kan rangere disse trin på en skala fra 1-10 for tre variable. Jeg har vedlagt et eksempel fra en kundes skalering. Denne er meget klassisk samtidig med, at den både repræsenterer kundens oplevelse og produktionen af det fysiske produkt.

S - Severity

Beskriver hvor alvorligt det er, hvis en fejl (Failure Mode) forekommer. Fra 1 som er: ”kunden vil ikke bemærke det” til 10 som er ”nogen kommer fysisk eller psykisk til skade”.

O - Occurrence

Beskriver hvor ofte fejlen (Failure Mode) forekommer. Fra 1 som er: ”aldrig” til 10 som er: ”meget ofte”.

Beskriver hvor svært det er at opdage fejlen (Failure Mode). Fra 1 som er: ”opdager det altid” til 10 som er: ”umuligt at opdage”.

Efterfølgende udregnes Risk Priority Number (RPN) ved at gange de 3 faktorer.

Severity x Occurrence x Detection = RPN

Dette tal viser, hvor vigtigt det er at arbejde med at forbedre det potentielle Failure Mode. I gamle dage sagde man, at en procesejer ”skulle” forbedre, hvis en RPN score lå over 120. Det gør vi ikke længere. I dag bruges tallet i stedet til at prioritere og sammenligne processer. Data viser at, hvis virksomhederne har et specifikt mål for RPN, eller f.eks. et mål om at komme under 120 RPN, så har det signifikant indflydelse på, hvordan virksomhederne synes at score deres processer. Dette er ikke optimalt, og derfor findes der ikke længere disse slags mål i den internationale struktur. Selvom din RPN er 90, bør du stadig undersøge om, der findes simple, lette og enkle muligheder for at reducere din RPN.

Strukturen for en P-FMEA er følgende:

- Sikr ejerskab og udvælg det team som skal lave P-FMEA'en. Det er ikke dig, men et TEAM, som skal producere P-FMEA'en.

- Tegn din proces op (eller gennemgå eksisterende tegning) og udfør en foranalyse.

- Afhold en P-FMEA workshop.

- Udregn RPN for alle relevante og kritiske procestrin.

- Uddel ansvar og aktiviteter, der skal udføres.

- Følg op på opgaver og opdater din P-FMEA jævnligt.

Ovenstående punkter indebærer en del arbejde og vigtige refleksioner, man skal gøre sig, som facilitator af en P-FMEA workshop. Brugen af FMEA værktøjet kræver erfaring og en stærk facilitator.

De fejl vi oftest ser, i gennemgangen af virksomheders FMEA'er, er:

- Et uengageret team og manglende ansvar.

- Flere ejere (f.eks. på forskellige fabrikker eller i forskellige lande). Der bør kun være én ejer.

- Fokus på en RPN på 120 og ikke generel risiko. Hurtige forbedringer er vigtige for kulturen.

- Failure Mode bliver registreret som ”Operatør/Menneskelig fejl”. Processer fejler, ikke mennesker!

- Resolutionen af Failure Mode (for højt eller lavt).

- At der ikke inddrages øvrige kvalitetsværktøjer i forbindelse med FMEA'en (Fiskeben, 5xHvorfor m.m.)

- Brugen af facilitatorer til FMEA-workshops, der udelukkende fokuserer på processen/designet. Facilitatoren bør fokusere på at værktøjet bruges korrekt, og ikke have interesse i selve processen/designet.

Afslutningsvist har vi lavet et lille eksempel på en proces, der forløber sig i forbindelse med en tur i svømmehallen. Vi har udvalgt et kritisk trin: pakning af en taske med svømmetøj. Der er flere mulige Failure Modes, men i dette eksempel tages der kun udgangspunkt i ét Failure Mode, samt én Effect og dertilhørende to årsager.

Vi håber, at denne artikel har givet dig en overordnet forståelse for grundstrukturen i FMEA, og lysten til at bruge værktøjet i din virksomhed. FMEA er et fantastisk værktøj, som alle optimeringsressourcer bør have i deres værktøjskasse, og derfor indgår FMEA også i alle internationale Six Sigma uddannelser.

Påbegynd jeres arbejde med FMEA allerede nu - vi garanterer, at brugen af FMEA vil skabe spændende dialoger i din virksomhed. Kontakt os, hvis I vil vide mere om FMEA eller ønsker hjælp til at implementering i jeres virksomhed her, eller tilmed jer en af vores Six Sigma uddannelser.

KUNNE DU LIDE DENNE HISTORIE? DEL DEN MED ANDRE.

Tekst af

KION SCHMELTZER

Kion har mere end 25 års undervisningserfaring med Lean Six Sigma, og han har selv opnået det højeste Six Sigma certificeringsniveau.

RELATERET LÆSNING

Vil du læse mere? Vi har samlet et par artikler, der måske kan inspirere dig i dit videre forbedringsarbejde.

- LA Library

- Artikel

- Lean

- TWI

- Six Sigma

- Ledelse

- VSA

- Kaizen

- Adfærd

- Toyota Kata

- Case

- Podcast

- 5S

- Bæredygtighed

- Uddannelse

Kunsten at følge og fastholde en standard

Hvis vi som virksomhed vil arbejde med Lean og skabe en forbedringskultur...

11. September 2024

Allan B. Rix

AI og Six Sigma I fremtidens optimeringsarbejde

Six Sigma styrker vores forståelse...

29. August, 2024

Kion Schmeltzer

A3 Problemløsning med Six Sigma

Hvordan A3 problemløsning (Praktisk Problemløsning...

1. Juli, 2024

Kion Schmeltzer

Målstyring

Hvad er målstyring og hvorfor skal vi målstyre? Nedbrydning af mål...

24. Maj 2024

Ann Møller Svendsen

Vejledning til VSA - administration

Kortlægning af værdistrømsanalyse i administration...

21. Maj 2024

Ann Møller Svendsen

Vejledning til VSA - produktion

Fremgangsmåde til kortlægning af værdistrømsanalyse i produktion...

21. Maj 2024

Ann Møller Svendsen

Værdistrømsanalyse i produktion

Hvordan skaber vi et overblik over produktionen, så vi kan skabe...

17. Maj 2024

Morten Friis Jacobsen

Hvad er Kaizen?

Hvordan du kan involvere dine medarbejdere i at lave løbende...

13. Maj 2024

Morten Friis Jacobsen

Tillidsbaseret Lean

Hvis den fulde effekt af Lean skal opnås, skal der udvises tillid...

25. April 2024

Ann Møller Svendsen

Lean Virksomhed

Få et hurtigt overblik over Lean. En vej til tilfredse kunder og glade...

29. Marts 2024

Ann Møller Svendsen

Coaching og GROW-modellen

Blandt de mange coachingmodeller, står GROW-modellen ud som en...

26. Februar, 2024

Henrik Schalech

Kunsten at vælge det rette værktøj

Hvilket Lean værktøj er det bedste og mest anvendte? Værktøj er ikke målet...

9. Januar, 2024

Allan B. Rix

Lean Startup

Lean Startup giver dig et rammeværktøj til at udvikle og innovere nye...

15. December, 2023

Amalie Khiljee

Toyota Kata som Kaizen Blitz

En kortsigtet metode til at skabe momentum og synliggøre...

30. November, 2023

Morten Friis Jacobsen

Coop implementerer TWI og TTT

Coop har implementeret TWI og TTT og uddannet interne...

5. Oktober, 2023

Pernille Landbo

Flow i et DMAIC projekt

Vil du lære at skabe flow i et DMAIC projekt? Vi giver dig et overblik...

11. Juli, 2023

Kion Schmeltzer

Quality Function Deployment

Quality Function Deployment (QFD) oversætter forventninger til...

27. Juni, 2023

Kion Schmeltzer

Failure Mode Effect analysis

Failure Mode Effect Analysis (FMEA) er en struktureret og systematisk...

4. Maj 2023

Kion Schmeltzer

Lean forbedringsprojekt hos Jern og Glas

I denne case får du et indblik i, hvad implementeringen af Lean...

24. April, 2023

Kurt Hansen

Lean med Morten Münster

Der findes en metode, der gør, at medarbejderne får det bedre...

18. April, 2023

Ann Møller Svendsen

Skab forståelse for Lean forandringen

Brug adfærdsprofiler som et redskab til at skabe forståelse hos alle dine...

20. Marts, 2023

Pernille Landbo

Leader Standard Work

Hvordan skaber vi større fokus på at standardisere ledelsesarbejdet...

10. Februar, 2023

Ann Møller Svendsen

Når 5S bliver til mere end bare oprydning

Et 5S-system kræver først og fremmest god ledelse. Det er ledelsen...

9. September, 2022

Ann Møller Svendsen

Hvad er 5S?

5S er et værktøj fra Lean værktøjskassen, der har til formål at skabe orden...

15. August, 2022

Ann Møller Svendsen

Lean kan løfte bæredygtighed

Lean kan være vejen til at opnå et nyt syn på bæredygtighed som en...

30. Juni, 2022

Simone Sæderup Nielsen

Agile Scrum

Agile Scrum spiller godt sammen med Lean og har mange fælles elementer.

25. Maj, 2022

Morten Friis Jacobsen

Forandringsledelse

Hvordan opnås en succesfuld forandring? De bedste værktøjer er ærlighed...

12. April, 2022

Pernille Landbo & Ann Møller Svendsen

SIPOC

SIPOC er et værktøj, som oftest anvendes i Define-fasen i Six Sigma og i...

8. Marts, 2022

Kion Schmeltzer

Hvorfor måle CO2 aftryk?

Evnen til at kunne svare på CO2-spørgsmål er blevet vigtig for...

28. Februar, 2022

Simone Sæderup Nielsen

Fastholdelse af TWI jobinstruktion

Hvordan du kan sikre den interne træningskultur gennem...

31. Januar, 2022

Allan B. Rix

Hvad er TWI?

Hvordan en virksomhed kan arbejde med standardiseret arbejde og dermed...

26. Januar, 2022

Allan B. Rix

Grøn omstilling med Lean

Hvordan du kan starte grøn omstilling i din virksomhed ved at bruge Lean...

10. December, 2021

Simone Sæderup Nielsen

Hvad er Lean Ledelse?

Hvordan du gennem god ledelse kan få medarbejderne motiveret...

2. December, 2021

Ann Møller Svendsen & Pernille Landbo

Lean hos HORN Bordplader

Den midtjyske bordpladefabrik har samarbejdet med...

16. November, 2021

Simone Sæderup Nielsen

Hvad er Toyota Kata?

Med Toyota Kata kan du skabe en forbedringskultur, der sikrer...

29. Oktober, 2021

Morten Friis Jacobsen

Hvad er Lean Six Sigma?

I både Lean og Six Sigma stræbes efter værdi for kunden, den højest...

8. Oktober, 2021

Kion Schmeltzer

Hvad er Six Sigma?

Six Sigma sikrer, at man arbejder struktureret med data og...

8. Oktober, 2021

Kion Schmeltzer

Hvad er Lean?

Hvad er Lean? Det spørgsmål får vi stillet utallige gange, og ofte...

8. Oktober, 2021

Morten Friis Jacobsen

Toyota Kata hos Carletti

Lean Akademiet har hjulpet Carletti med at optimere produktionen...

8. Oktober, 2021

Morten Friis Jacobsen

Toyota Kata hos Haldor Topsøe

Haldor Topsøe har med Toyota Kata forbedret en fabriksproces...

8. Oktober, 2021

Morten Friis Jacobsen