Tekst af

ALLAN B. RIX

Allan har mere end 15 års erfaring som leder i større produktionsvirksomheder, hvor han blandt andet har stået i spidsen for den totale implementering af Lean.

KUNNE DU LIDE DENNE HISTORIE? DEL DEN MED ANDRE.

9. Januar, 2024

Kunsten at vælge det rette værktøj Værktøj er ikke målet i sig selv. Vi giver dig her en guide til valget af det rigtige Lean værktøj.

I den komplekse verden af Lean management står organisationer over for udfordringen med at vælge de rette værktøjer fra Lean værktøjskassen. Mens en bred vifte af metoder er tilgængelige, er det afgørende at forstå, hvordan man vælger det rigtige værktøj til specifikke udfordringer. I indledningen til Lean Akademiets uddannelser er det tydeligt, at diskussionen om det bedste og mest anvendte Lean værktøj optager mange nye kursister. Ofte hører vi argumentet om, at virksomheden er unik og adskiller sig fra andre, hvilket får Lean værktøjer til at virke uhensigtsmæssige.

Vi kan sammenligne Lean med dygtigt håndværk, hvor den veluddannede ’Lean-håndværker’ vælger det mest hensigtsmæssige værktøj til en given opgave. Ligesom håndværkeren tilpasser eller udvikler sit eget værktøj, skal Lean-praktikere også tilpasse eller udvikle værktøjer, hvis de ikke passer perfekt til organisationens udfordringer.

Denne artikel dykker ned i processen og giver en guide til at træffe bevidste beslutninger om værktøjsvalg.

Forstå konteksten:

Før man dykker ned i værktøjskassen, er det vigtigt at forstå organisationens unikke kontekst, udfordringer og mål. Dette danner grundlaget for at vælge værktøjer, der bedst passer til den specifikke situation. En grundig analyse af virksomhedens processer og kulturelle elementer er afgørende for at skabe en effektiv Lean strategi. Vigtigt at forstå er, at Lean værktøjer, som dem vi kender i dag, opstod som løsninger på Toyotas specifikke problemer i deres unikke miljø og kultur. At kopiere andres løsninger fører sjældent til succes, da hver organisation står over for unikke udfordringer.

Identificér udfordringerne:

En nøglekomponent i valget af det rigtige værktøj er at identificere konkrete udfordringer i organisationens drift. Dette kan omfatte spild i processer, flaskehalse, kvalitetsproblemer eller andre områder, hvor forbedringer er nødvendige. At have en klar forståelse af udfordringerne vil guide valget af det mest hensigtsmæssige værktøj til at adressere specifikke problemstillinger. Implementering af Lean værktøjer bør ikke være målet i sig selv. Valget af værktøjer skal baseres på organisatoriske udfordringer og ønskede resultater.

Involver medarbejderne:

Succes med Lean afhænger af medarbejderkompetencer og lederes evne til at anvende medarbejdernes kompetencer effektivt. Medarbejderinvolvering er en grundlæggende og central faktor i Lean, og når det kommer til værktøjsvalg, er det afgørende at inkludere de personer, der arbejder tættest på processerne. Deres praktiske viden og perspektiver er uvurderlige for at identificere de mest effektive løsninger. Gennem kompetenceudvikling, workshops og dialog kan der skabes en fælles tilgang til at vælge og implementere relevante og effektive værktøjer.

Lean principper:

I valget af Lean værktøjer bør organisationen altid vurdere, hvordan hvert værktøj passer ind i de fem grundlæggende Lean principper. Disse inkluderer at skabe værdi for kunden, eliminere spild, skabe flow i processer, skabe træk og stræbe efter konstant forbedring. Hvert værktøj bør bidrage til at styrke disse principper for at opnå en bæredygtig Lean kultur.

Evaluér løbende:

Valget af Lean værktøjer er ikke en engangsbeslutning. Organisationer skal være villige til at tilpasse og evaluere værktøjer løbende i takt med ændringer i miljøet. Kontinuerlig evaluering sikrer, at valgte værktøjer forbliver relevante og effektive over tid. Dette kræver ofte en åben dialog og en agil tilgang til Lean implementering.

Best Practices:

Selv de mindste organisationer kan med inspiration fra Lean udvikle egne systemer og værktøjer og derigennem opnå målbare resultater. Det er afgørende at klæde organisationen godt på med Lean kompetencer, så de naturligt kan identificere spild og vælge passende værktøjer.

For at styrke organisationens værktøjsvalg er det værdifuldt at søge inspiration i Best Practices fra andre organisationer. Dette giver indsigt i, hvordan lignende udfordringer blev løst med specifikke værktøjer og kan inspirere til tilpasning til egen kontekst.

At vælge det rigtige Lean værktøj er en afgørende beslutning, der påvirker organisationens effektivitet og konkurrenceevne. Ved at forstå konteksten, identificere udfordringer, involvere medarbejderne, overholde Lean principper og være åben for tilpasning, kan organisationer træffe effektive beslutninger og skabe varige forbedringer i deres drift.

Der findes flere værktøjer og teknikker inden for Lean, alle med det formål at tilgodese de fem Lean principper og derigennem sikre, at der leveres ’rigtigt første gang’ (RFT) og ’på det rigtige tidspunkt’ (JIT).

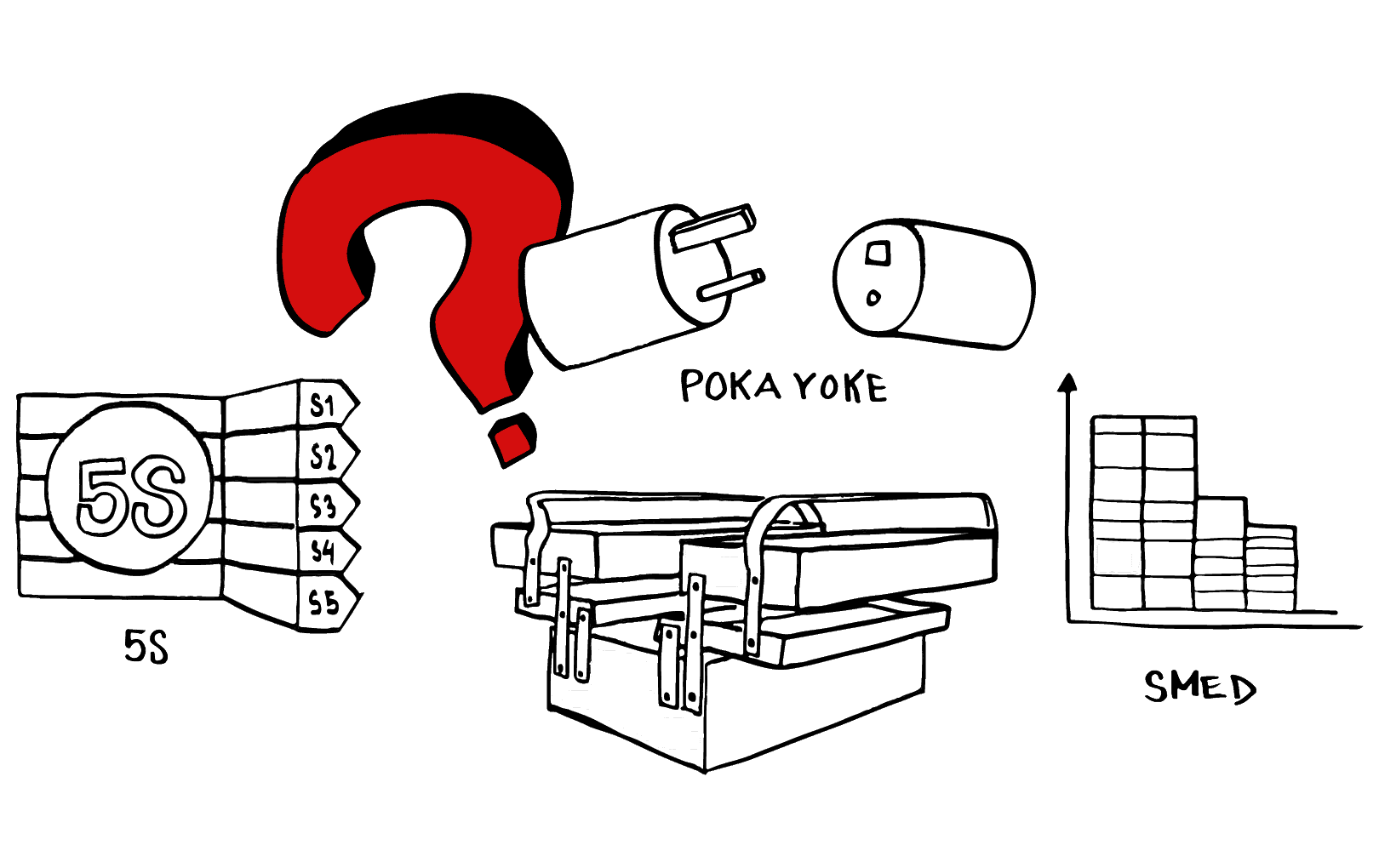

Her er nogle af de mest anvendte Lean værktøjer:

Værdistrømsanalyse (Value Stream Mapping): Dette værktøj bruges til at kortlægge og analysere den samlede proces fra start til slut for at identificere områder med spild og ineffektivitet. Det hjælper med at visualisere og forstå, hvordan værdi skabes - og hvordan processen kan forbedres.

5S: 5S står for Sortér, Systematisér, Systematisk rengøring, Standardisér og Selvdisciplin. Dette værktøj bruges til at organisere arbejdspladsen for at forbedre, sikkerhed, kvalitet og effektivitet. Det hjælper med at eliminere spild og gøre arbejdsområdet mere struktureret.

Kanban: Kanban betyder ’Signal’. Et signal, der viser, at der skal købes ind eller produceres. Kanban anvendes til at skabe ’træk’ og kan enten være et kort eller et elektronisk signal.

Kaizen: Kaizen betyder løbende forbedring. Det er en filosofi, der opfordrer til løbende små forbedringer i processer, produkter og arbejdsmetoder. Kaizen indebærer ofte medarbejderdeltagelse og opmuntrer til at identificere og løse problemer på løbende basis.

Standardiserede arbejdsprocedurer (Standard Work): Dette indebærer at dokumentere og standardisere arbejdsprocesser for at sikre konsistens og effektivitet. Standard Work hjælper med at eliminere variation og sikrer, at alle i organisationen udfører opgaver på samme måde. Et vigtigt element i Standard Work er træning af medarbejdere, hvor TWI er et uundværligt element.

Poka-Yoke (Fejlsikring): Poka-Yoke refererer til design eller implementering af systemer, der forhindrer eller opdager fejl, før de kan forårsage problemer. Dette kan omfatte automatiserede fejldetekteringssystemer eller enkle, visuelle indikatorer for at forhindre fejl.

Andon: Dette er et visuelt signalssystem, der giver medarbejdere mulighed for at indikere problemer eller behov for hjælp. Det bruges ofte til at reducere tabt tid og forbedre reaktionstiden på problemer i produktionen.

SMED: SMED står for ’Single-Minute Exchange of Die’. Det er et Lean værktøj, der fokuserer på at reducere omstillingstiden i produktionsprocesser, især inden for fremstilling og produktion. Formålet med SMED er at gøre omstillingen så hurtig og effektiv som muligt for at minimere tabt tid i produktionen og øge fleksibiliteten.

TWI: Training Within Industry er en effektiv metode til at træne medarbejdere for derigennem at sikre standardiserede arbejdsmetoder og til at fastholde opnåede forbedringer.

Læs mere om de enkelte værktøjer i vores Library nedenfor.

KUNNE DU LIDE DENNE HISTORIE? DEL DEN MED ANDRE.

Tekst af

ALLAN B. RIX

Allan har mere end 15 års erfaring som leder i større produktionsvirksomheder, hvor han blandt andet har stået i spidsen for den totale implementering af Lean.

RELATERET LÆSNING

Vil du læse mere? Vi har samlet et par artikler, der måske kan inspirere dig i dit videre forbedringsarbejde.

- LA Library

- Artikel

- Lean

- TWI

- Six Sigma

- Ledelse

- VSA

- Kaizen

- Adfærd

- Toyota Kata

- Case

- Podcast

- 5S

- Bæredygtighed

- Uddannelse

Kunsten at følge og fastholde en standard

Hvis vi som virksomhed vil arbejde med Lean og skabe en forbedringskultur...

11. September 2024

Allan B. Rix

AI og Six Sigma I fremtidens optimeringsarbejde

Six Sigma styrker vores forståelse...

29. August, 2024

Kion Schmeltzer

A3 Problemløsning med Six Sigma

Hvordan A3 problemløsning (Praktisk Problemløsning...

1. Juli, 2024

Kion Schmeltzer

Målstyring

Hvad er målstyring og hvorfor skal vi målstyre? Nedbrydning af mål...

24. Maj 2024

Ann Møller Svendsen

Vejledning til VSA - administration

Kortlægning af værdistrømsanalyse i administration...

21. Maj 2024

Ann Møller Svendsen

Vejledning til VSA - produktion

Fremgangsmåde til kortlægning af værdistrømsanalyse i produktion...

21. Maj 2024

Ann Møller Svendsen

Værdistrømsanalyse i produktion

Hvordan skaber vi et overblik over produktionen, så vi kan skabe...

17. Maj 2024

Morten Friis Jacobsen

Hvad er Kaizen?

Hvordan du kan involvere dine medarbejdere i at lave løbende...

13. Maj 2024

Morten Friis Jacobsen

Tillidsbaseret Lean

Hvis den fulde effekt af Lean skal opnås, skal der udvises tillid...

25. April 2024

Ann Møller Svendsen

Lean Virksomhed

Få et hurtigt overblik over Lean. En vej til tilfredse kunder og glade...

29. Marts 2024

Ann Møller Svendsen

Coaching og GROW-modellen

Blandt de mange coachingmodeller, står GROW-modellen ud som en...

26. Februar, 2024

Henrik Schalech

Kunsten at vælge det rette værktøj

Hvilket Lean værktøj er det bedste og mest anvendte? Værktøj er ikke målet...

9. Januar, 2024

Allan B. Rix

Lean Startup

Lean Startup giver dig et rammeværktøj til at udvikle og innovere nye...

15. December, 2023

Amalie Khiljee

Toyota Kata som Kaizen Blitz

En kortsigtet metode til at skabe momentum og synliggøre...

30. November, 2023

Morten Friis Jacobsen

Coop implementerer TWI og TTT

Coop har implementeret TWI og TTT og uddannet interne...

5. Oktober, 2023

Pernille Landbo

Flow i et DMAIC projekt

Vil du lære at skabe flow i et DMAIC projekt? Vi giver dig et overblik...

11. Juli, 2023

Kion Schmeltzer

Quality Function Deployment

Quality Function Deployment (QFD) oversætter forventninger til...

27. Juni, 2023

Kion Schmeltzer

Failure Mode Effect analysis

Failure Mode Effect Analysis (FMEA) er en struktureret og systematisk...

4. Maj 2023

Kion Schmeltzer

Lean forbedringsprojekt hos Jern og Glas

I denne case får du et indblik i, hvad implementeringen af Lean...

24. April, 2023

Kurt Hansen

Lean med Morten Münster

Der findes en metode, der gør, at medarbejderne får det bedre...

18. April, 2023

Ann Møller Svendsen

Skab forståelse for Lean forandringen

Brug adfærdsprofiler som et redskab til at skabe forståelse hos alle dine...

20. Marts, 2023

Pernille Landbo

Leader Standard Work

Hvordan skaber vi større fokus på at standardisere ledelsesarbejdet...

10. Februar, 2023

Ann Møller Svendsen

Når 5S bliver til mere end bare oprydning

Et 5S-system kræver først og fremmest god ledelse. Det er ledelsen...

9. September, 2022

Ann Møller Svendsen

Hvad er 5S?

5S er et værktøj fra Lean værktøjskassen, der har til formål at skabe orden...

15. August, 2022

Ann Møller Svendsen

Lean kan løfte bæredygtighed

Lean kan være vejen til at opnå et nyt syn på bæredygtighed som en...

30. Juni, 2022

Simone Sæderup Nielsen

Agile Scrum

Agile Scrum spiller godt sammen med Lean og har mange fælles elementer.

25. Maj, 2022

Morten Friis Jacobsen

Forandringsledelse

Hvordan opnås en succesfuld forandring? De bedste værktøjer er ærlighed...

12. April, 2022

Pernille Landbo & Ann Møller Svendsen

SIPOC

SIPOC er et værktøj, som oftest anvendes i Define-fasen i Six Sigma og i...

8. Marts, 2022

Kion Schmeltzer

Hvorfor måle CO2 aftryk?

Evnen til at kunne svare på CO2-spørgsmål er blevet vigtig for...

28. Februar, 2022

Simone Sæderup Nielsen

Fastholdelse af TWI jobinstruktion

Hvordan du kan sikre den interne træningskultur gennem...

31. Januar, 2022

Allan B. Rix

Hvad er TWI?

Hvordan en virksomhed kan arbejde med standardiseret arbejde og dermed...

26. Januar, 2022

Allan B. Rix

Grøn omstilling med Lean

Hvordan du kan starte grøn omstilling i din virksomhed ved at bruge Lean...

10. December, 2021

Simone Sæderup Nielsen

Hvad er Lean Ledelse?

Hvordan du gennem god ledelse kan få medarbejderne motiveret...

2. December, 2021

Ann Møller Svendsen & Pernille Landbo

Lean hos HORN Bordplader

Den midtjyske bordpladefabrik har samarbejdet med...

16. November, 2021

Simone Sæderup Nielsen

Hvad er Toyota Kata?

Med Toyota Kata kan du skabe en forbedringskultur, der sikrer...

29. Oktober, 2021

Morten Friis Jacobsen

Hvad er Lean Six Sigma?

I både Lean og Six Sigma stræbes efter værdi for kunden, den højest...

8. Oktober, 2021

Kion Schmeltzer

Hvad er Six Sigma?

Six Sigma sikrer, at man arbejder struktureret med data og...

8. Oktober, 2021

Kion Schmeltzer

Hvad er Lean?

Hvad er Lean? Det spørgsmål får vi stillet utallige gange, og ofte...

8. Oktober, 2021

Morten Friis Jacobsen

Toyota Kata hos Carletti

Lean Akademiet har hjulpet Carletti med at optimere produktionen...

8. Oktober, 2021

Morten Friis Jacobsen

Toyota Kata hos Haldor Topsøe

Haldor Topsøe har med Toyota Kata forbedret en fabriksproces...

8. Oktober, 2021

Morten Friis Jacobsen